در محیطهای صنعتی و تولیدی، کارایی تجهیزات بهطور مستقیم بر کیفیت محصول و سودآوری سازمان اثر میگذارد. هر توقف برنامهریزینشده، نهتنها زمان تولید را کاهش میدهد بلکه هزینههای تعمیرات اضطراری و تأخیر در تحویل سفارش را نیز افزایش میدهد.

رویکرد نگهداری تعمیرات پیشگیرانه PM پاسخی علمی به این چالش است؛ رویکردی که با برنامهریزی منسجم سرویسها و بازبینیهای دورهای، از خرابیهای ناگهانی جلوگیری کرده و طول عمر داراییهای فیزیکی را افزایش میدهد. در این نوشتار، ضمن تشریح مفهومPM ، اهداف، مزایا و شیوههای اجرای اثربخش آن را بررسی خواهیم کرد تا سازمانها بتوانند واحد PM خود را بهدرستی طراحی و مدیریت کنند.

نگهداری و تعمیرات پیشگیرانه PM چیست؟

نگهداری و تعمیرات پیشگیرانه (Preventive Maintenance یا PM) رویکردی برنامهریزیشده است که با سرویسهای منظم، بازرسی دورهای و تعویض قطعات فرسوده قبل از خرابی، از توقف ناگهانی تجهیزات جلوگیری میکند. برخلاف «تعمیرات اضطراری» که پس از وقوع خرابی انجام میشود، PM یک استراتژی پیشکنشی است و هدف آن افزایش قابلیت اطمینان دارایی و کاهش هزینههای شکست است.

تیم PM بر اساس توصیههای سازنده و دادههای عملکرد دستگاه، برنامه سرویسها را تنظیم میکند. این برنامه شامل موارد زیر است:

- روانکاری

- کالیبراسیون

- تمیزکاری

- تعویض قطعات مصرفی

مؤلفههای کلیدی یک برنامه PM عبارتند از:

- بازرسی ادواری:

چکلیستهای استاندارد برای بررسی وضعیت مکانیکی، الکتریکی و ایمنی تجهیزات تدوین میشود. - سرویس و تنظیمات پیشگیرانه:

عملیات سادهای مانند سفتکاری پیچها، کالیبراسیون سنسورها یا بهروزرسانی نرمافزاری موجب جلوگیری از فرسودگی زودرس میگردد. - تعویض قطعات پیش از خرابی:

قطعات پرمصرف بر اساس عمر مفید تخمینی یا شاخص کارکرد تعویض میشوند تا از توقف خط تولید پیشگیری شود. - مستندسازی و تحلیل داده:

ثبت گزارشهای سرویس در سیستمهای CMMS، امکان تحلیل روند خرابی و بهبود مداوم برنامه نگهداری را فراهم میکند.

تفاوت PM با نگهداری و تعمیرات پیشگویانه

گرچه گاهی اصطلاح «نگهداری و تعمیرات پیشگویانه» به اشتباه به جای PM به کار میرود، نگهداری پیشگویانه (Predictive Maintenance) از حسگرها و الگوریتمهای تحلیلی برای پیشبینی زمان خرابی استفاده میکند؛ در حالی که PM بر اساس زمان یا کارکرد ثابت برنامهریزی میشود.

با اجرای منظم برنامه PM، سازمانها میتوانند شاخصهای کلیدی عملیاتی مانند نرخ خرابی، میانگین زمان بین خرابی (MTBF) و هزینه چرخه عمر تجهیزات را بهبود بخشند. مطالعات صنعتی نشان میدهد اجرای موفق PM قادر است زمان توقف را تا ۳۰ ٪ و هزینه نگهداری را تا ۱۵ ٪ کاهش دهد.

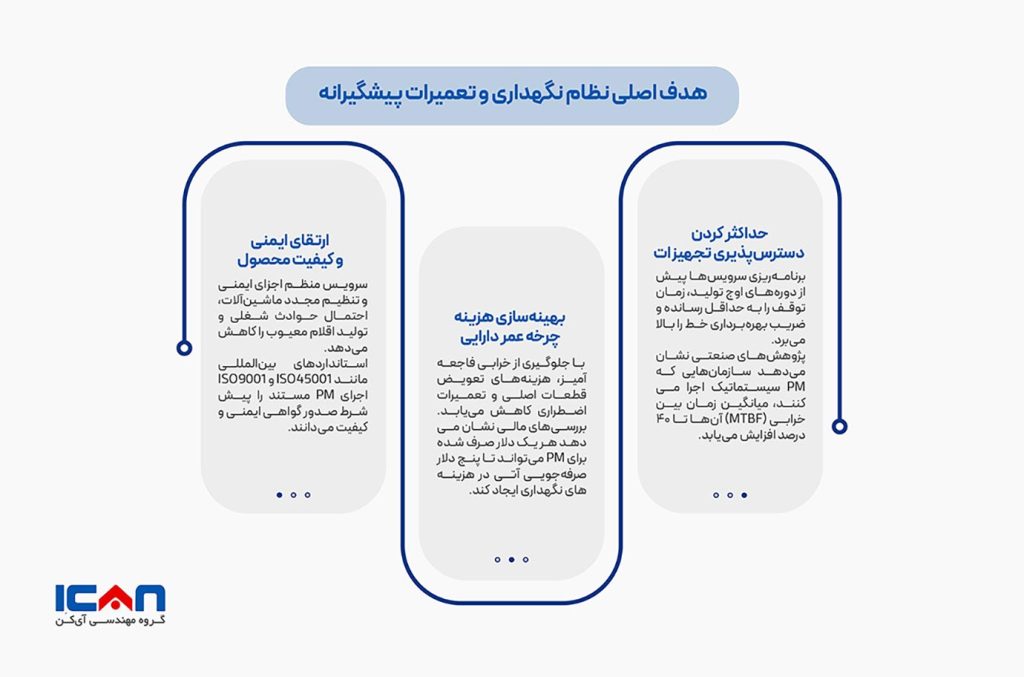

هدف اصلی نظام نگهداری و تعمیرات پیشگیرانه یا PM چیست؟

فارغ از نوع صنعت، نظام PM با سه هدف کلیدی طراحی میشود:

- حداکثر کردن دسترسپذیری تجهیزات:

برنامهریزی سرویسها پیش از دورههای اوج تولید، زمان توقف را به حداقل رسانده و ضریب بهرهبرداری خط را بالا میبرد. پژوهشهای صنعتی نشان میدهد سازمانهایی که PM سیستماتیک اجرا میکنند، میانگین زمان بین خرابی (MTBF) آنها تا ۴۰ درصد افزایش مییابد. - بهینهسازی هزینه چرخه عمر دارایی:

با جلوگیری از خرابی فاجعهآمیز، هزینههای تعویض قطعات اصلی و تعمیرات اضطراری کاهش مییابد. بررسیهای مالی نشان میدهد هر یک دلار صرف شده برای PM میتواند تا پنج دلار صرفهجویی آتی در هزینههای نگهداری ایجاد کند. - ارتقای ایمنی و کیفیت محصول:

سرویس منظم اجزای ایمنی (حفاظها، حسگرهای اضطراری) و تنظیم مجدد ماشینآلات، احتمال حوادث شغلی و تولید اقلام معیوب را کاهش میدهد. استانداردهای بینالمللی مانند ISO ۴۵۰۰۱ و ISO ۹۰۰۱ اجرای PM مستند را پیششرط صدور گواهی ایمنی و کیفیت میدانند.

به بیان دیگر، سرویس نگهداری و تعمیرات پیشگیرانه PM نهتنها تضمینکننده استمرار تولید است، بلکه بُعد اقتصادی و ایمنی عملیات را نیز تقویت میکند و بنیانی برای رقابتپذیری پایدار میسازد.

بیشتر بخوانید: شاخص های ارزیابی عملکرد کارکنان

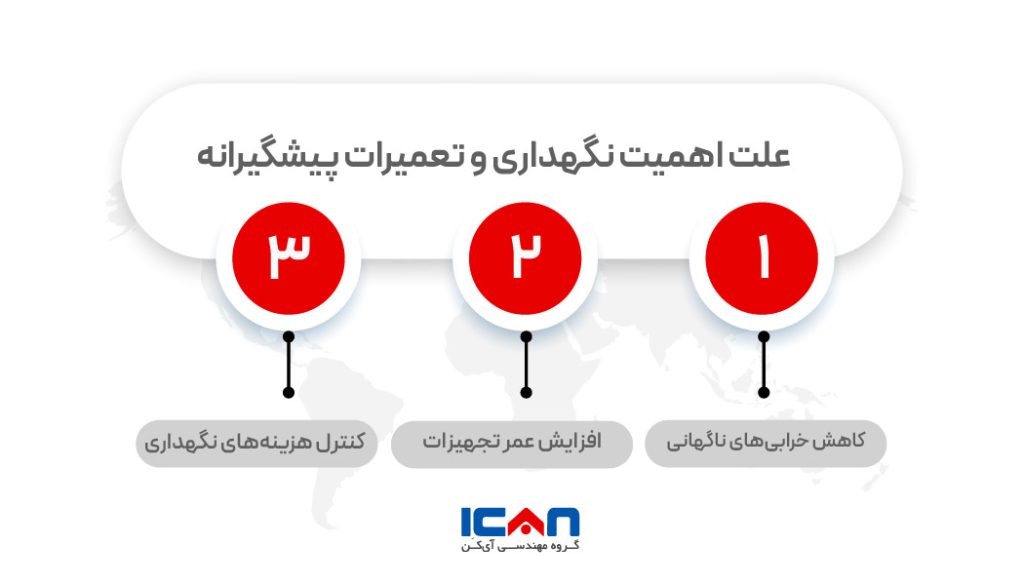

چرا نگهداری پیشگیرانه مهم است؟

نگهداری و تعمیرات پیشگیرانه تنها یک فعالیت دورهای نیست؛ بلکه استراتژی اصلی کاهش ریسک عملیاتی و حفظ مزیت رقابتی سازمان است. اجرای درست PM باعث میشود تجهیزات بهطور پایدار عمل کنند و نیاز به تعمیرات اضطراری پرهزینه کمتر شود. در ادامه سه پیامد کلیدی این رویکرد بررسی میشود.

۱. کاهش خرابیهای ناگهانی

سرویس منظم، سایش قطعات را قبل از شکست شناسایی و برطرف میکند. این کار به جلوگیری از توقفهای ناگهانی و کاهش هزینههای تولید کمک میکند.

۲. افزایش عمر تجهیزات

تعویض بهموقع روغن، روانکاری یاتاقانها و کالیبراسیون سنسورها از استهلاک زودرس جلوگیری میکند. به این ترتیب سازمان سرمایهگذاری اولیه در ماشینآلات را کاملتر مستهلک کرده و نرخ بازگشت داراییها (ROA) را بهبود میبخشد.

۳. کنترل هزینههای نگهداری

جمعآوری دادههای سرویس و خرابی در طول زمان امکان تحلیل ریشهای و پیشبینی بودجه آتی را فراهم میکند. سازمان با اتکا به این دادهها میتواند قطعات یدکی را بهینه سفارش دهد و موجودی انبار را کاهش دهد.

برای برنامهریزی، ثبت و تحلیل فعالیتهای PM، بهکارگیری یک نرمافزار نگهداری و تعمیرات (CMMS) توصیه میشود؛ این سامانه تمام دستورهای سرویس، سوابق قطعه و شاخصهای عملکرد را در یک بستر یکپارچه مدیریت میکند.

بهترین راه اجرای نگهداری و تعمیرات پیشگیرانه (PM)

پیادهسازی موفق نظام PM به رویکردی جامع نیاز دارد که سه لایه اصلی را پوشش دهد: فرآیند، فناوری و فرهنگ. در این میان، فناوری نقشی محور دارد؛ زیرا امکان استانداردسازی گردش کار، ثبت تاریخچه و تحلیل مستمر دادهها را فراهم میکند.

۱) استقرار سامانه CMMS

گام نخست، بهرهگیری از یک سیستم روش اجرایی نگهداری و تعمیرات پیشگیرانه است. نرمافزار CMMS تمامی داراییها را با شناسنامه فنی، دستورکار سرویس و قطعات یدکی در پایگاه داده متمرکز ثبت میکند. کاربر میتواند PM های مبتنی بر زمان (هفتگی، ماهانه) یا کارکرد (ساعت دستگاه، تعداد سیکل) را تعریف کرده و اعلان خودکار دریافت کند. همچنین، داشبورد شاخصهایی مانند MTBF و MTTR را بهصورت لحظهای نمایش میدهد تا مدیر نگهداری بتواند اثربخشی برنامه را ارزیابی کند.

۲) یکپارچگی با فرایندهای سازمانی

بهبود بهرهوری، نیازمند حذف جزیرهای عملکردن دادههاست. اتصال CMMS به یک نرم افزار BPMS امکان میدهد دستورکارهای تعمیراتی بهصورت جریان کاری با تأیید بودجه، خرید قطعه و تخصیص نیروی فنی دنبال شود. این یکپارچگی از دوبارهکاری جلوگیری کرده و چرخه درخواست تا انجام کار را کوتاه میکند.

۳) اتوماسیون اطلاعرسانی و مستندسازی

اعلان وظایف از طریق ایمیل یا پیام داخلی، احتمال فراموشی سرویس را به حداقل میرساند. ترکیب CMMS با نرم افزار اتوماسیون اداری به این معنی است که تمام مکاتبات، فاکتورهای خرید قطعه و گزارشهای عملکرد در بستر واحد پی ام ذخیره میشوند؛ این امر، جستوجو و ممیزی مستندات را ساده میسازد.

۴) پایش داده و بهبود مداوم

پس از چند چرخه کامل PM، دادههای جمعآوریشده درباره نوع خرابی و قطعات پرمصرف باید تحلیل شود. تیم نگهداری با شناسایی الگوها میتواند بازه سرویس را اصلاح کرده یا از نگهداری پیشگویانه (استفاده از حسگر ارتعاش یا دما) بهره ببرد. این رویکرد افزوده، وابستگی به زمان ثابت را کاهش داده و هزینه تعمیرات را بهینه میکند.

۵) فرهنگسازی و آموزش

پرسنل تولید باید ارزش سرویس بهموقع را درک کرده و علائم اولیه خرابی را به تیم نگهداری گزارش دهند. دورههای آموزشی کوتاه اما عملی، انگیزه و مهارت لازم را ایجاد میکند. در نهایت، شاخصهای موفقیت PM باید در اهداف عملکردی واحدها گنجانده شود تا مشارکت عملی شکل بگیرد.

ترکیب این عناصر، سازمان را قادر میسازد برنامه PM واحد را فراتر از چکلیستهای صرف اجرا کند و آن را به موتور بهرهوری مستمر تبدیل نماید.

سوالات متداول

۱. PM چیست و چه تفاوتی با تعمیرات اضطراری دارد؟

PM یا نگهداری پیشگیرانه، مجموعهای از اقدامات برنامهریزیشده برای سرویس و بازبینی دورهای تجهیزات است تا از خرابیهای ناگهانی جلوگیری شود. برخلاف تعمیرات اضطراری که پس از وقوع خرابی انجام میشود، PM قبل از بروز مشکل عمل میکند.

۲. چه مزایایی دارد که سازمانها از PM استفاده کنند؟

PM موجب کاهش توقف تولید، افزایش عمر تجهیزات، بهینهسازی هزینههای نگهداری، ارتقای ایمنی و کیفیت محصول میشود. طبق مطالعات، اجرای موفق PM میتواند تا ۳۰٪ زمان توقف و ۱۵٪ هزینهها را کاهش دهد.

۳. تفاوت PM با نگهداری پیشگویانه (Predictive Maintenance) چیست؟

PM بر اساس برنامه زمانی ثابت انجام میشود، در حالی که نگهداری پیشگویانه با استفاده از حسگرها و تحلیل داده، زمان واقعی خرابی را پیشبینی میکند. هر دو مکمل هم هستند، اما روش پیادهسازی آنها متفاوت است.

۴. واحد PM در سازمان چه وظایفی دارد؟

واحد PM مسئول برنامهریزی سرویسها، اجرای بازرسیها، ثبت سوابق تعمیرات، تحلیل دادههای خرابی و پیشنهاد بهبود در فرآیند نگهداری تجهیزات است. این واحد باید با تولید، انبار و مدیریت نیز هماهنگ باشد.

۵. چه نرمافزاری برای اجرای PM مناسب است؟

بهترین گزینه استفاده از نرمافزار CMMS (نرمافزار مدیریت نگهداری و تعمیرات) است که امکان تعریف برنامههای سرویس، ثبت تاریخچه خرابی و پایش شاخصهایی مانند MTTR و MTBF را فراهم میکند.

۶. چکلیست نگهداری پیشگیرانه شامل چه مواردی است؟

چکلیستها معمولاً شامل بررسی وضعیت مکانیکی و الکتریکی، روانکاری، کالیبراسیون، تمیزکاری، تست سنسورها و تعویض قطعات مصرفی بر اساس برنامه زمانبندی هستند.

۷. آیا اجرای PM برای دریافت گواهینامههای ایزو ضروری است؟

بله. استانداردهایی مانند ISO 9001 (کیفیت) و ISO 45001 (ایمنی شغلی)، اجرای مستند و برنامهریزیشده نگهداری پیشگیرانه را بهعنوان یکی از الزامات سیستم مدیریت سازمان میشناسند.

جمعبندی: چرا نگهداری و تعمیرات پیشگیرانه PM برای موفقیت سازمان حیاتی است؟

نگهداری و تعمیرات پیشگیرانه (PM) با سرویسهای زمانبندیشده، خرابیهای ناگهانی را میکاهد، عمر تجهیزات را افزایش میدهد و هزینه چرخه عمر دارایی را کنترل میکند. اجرای مؤثر آن مستلزم بهرهگیری از انواع نگهداری و تعمیرات پیشگیرانه (CMMS) برای برنامهریزی و ثبت دادهها، همافزایی با نرم افزار BPMS جهت گردش کار و استفاده از نرم افزار اتوماسیون اداری برای مستندسازی و اطلاعرسانی است. سازمانی که این سه لایه فناوری را با آموزش و فرهنگسازی ترکیب کند، میتواند دسترسپذیری خطوط تولید، ایمنی و سودآوری خود را بهطور پایدار ارتقا دهد.