هر زمان که صحبت از چرخه PDCA چرخه دمینگ، چرخه شوهارت یا چرخه بهبود مستمر میشود، نام ویلیام دمینگ هم به گوش میرسد. دبلیو ادواردز دمینگ که بسیاری او را پدر کنترل کیفیت مدرن میدانند، ابزاری را برای مدیریت کنترل کیفی معرفی کرد که تا به امروز برای مدیریت کسبوکار مورد استفاده قرار میگیرد.

ویلیام ادواردز دمینگ نظریهپرداز کسبوکار، آهنگساز، اقتصاددان، مهندس صنایع، مشاور مدیریت، آماردان و نویسنده آمریکایی بود. او که به توسعه تکنیکهای نمونهبرداری (که هنوز در اداره سرشماری ایالات متحده و اداره آمار کار از آن استفاده میشود) کمک کرد. او همچنین در شکلگیری ژاپنِ پس از جنگ جهانی دوم و تبدیل آن به یکی از مسلطترین اقتصادهای جهان بسیار تأثیرگذار بود.

دمینگ با تمرکز بر پیشبینی نتایج فعالیتهای مربوط به بهبود هدف، مطالعه نتایج واقعی و مقایسه آنها برای تجدیدنظر در نظریهها به یک چرخه رسید که بعدها در مقوله کنترل کیفیت مورد مطالعه و اسفاده قرار گرفت. این چرخه ابتدا Plan-Do-Study-Act یا همان برنامهریزی، انجام، مطالعه، عمل معرفی شد، اما پس از مشاهدات و مطالعات بیشتر دمینگ آنرا به Plan–Do–Check–Act یا به اختصار PDCA تغییر داد؛ او به این نتیجه رسید که «بررسی» یا Check بیش از «تحقیق» (Study) بر مفهوم اجرای تغییر و تجزیه و تحلیل تاکید دارد.

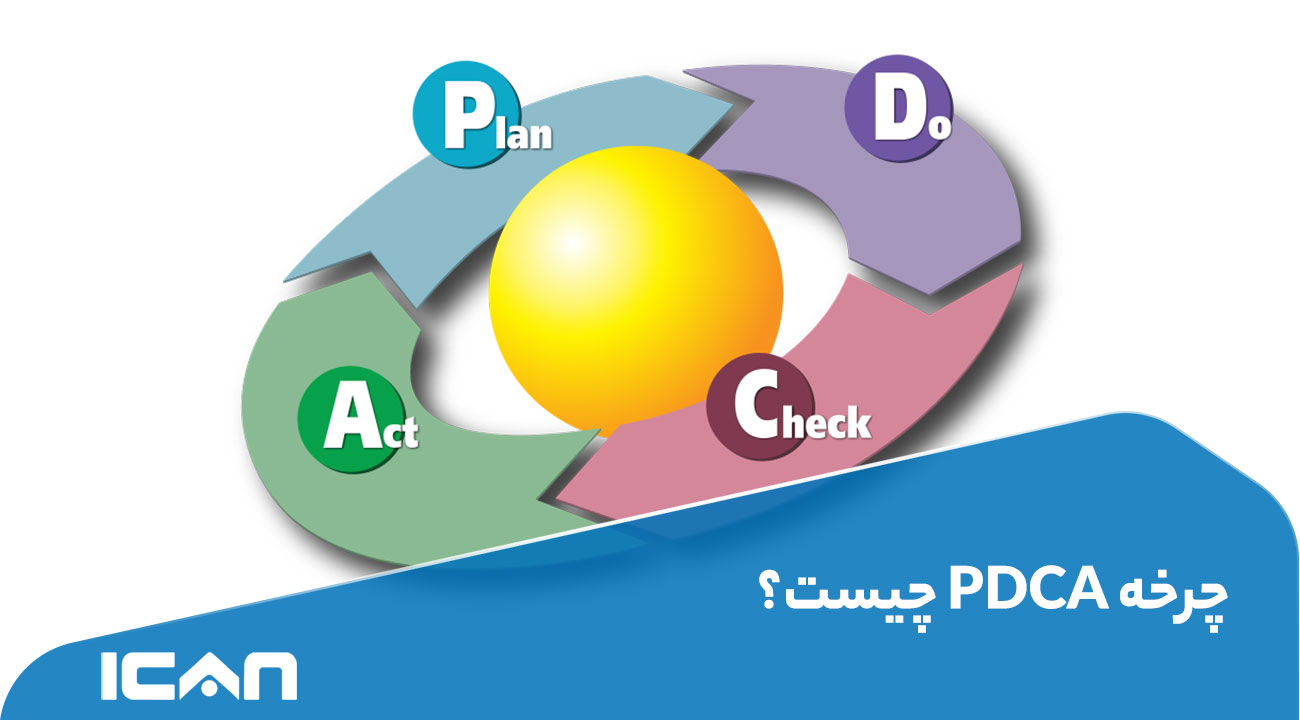

چرخه دمینگ (PDCA) چیست؟

چرخه دمینگ (PDCA) که به نامهای دیگر مانند چرخه شوارتی (Shewhart Cycle) یا چرخه بهبود مستمر نیز شناخته میشود، یک روش مدیریتی برای بهبود مستمر فرآیندها و محصولات است. مفهوم PDCA که منجر به شناخت فرآیندها و محصولات شد، مبتنی بر روش علمیست که میتواند به عنوان (فرضیه-آزمایش-ارزیابی) یا به عنوان (طرح- انجام-بررسی) مطالعه شود.

با اینکه سیستمهای جامع الکترونیکی مانند سامانه جامع مالی باعث بهبود عملکرد میشوند، اما با کمک استراتژی چرخه دمینگ میتوان بخشها و نظریههایی که به تغییر نیاز دارند، مطرح کرد، بهبود مستمر را مدیریت کرد و نتیجه هر مرحله را مورد ارزیابی قرار داد. وقتی که یک نظریه با چرخه دمینگ مورد مطالعه قرار میگیرد، امکان تسریع در بهبود مستمر ایجاد میشود و در نتیجه به بهینهسازی فرآیندها و عملیات خواهد رسید. در واقع دمینگ ترجیح میداد که به جای بررسی، بیشتر بر مطالعهی نوآوریها و پیگیری برنامهی اولیه تمرکز داشتهباشد و معتقد بود که جستوجوی دانش جدید همواره در پی یک نظریه اتفاق میافتد اما باید از صحیح بودن نظریه اطمینان پیدا کرد.

با استفاده از اتوماسیون اداری در کنار چرخه دمینگ، سازمانها میتوانند فرآیندهای داخلی خود را به صورت مستمر و بهینه بررسی و اصلاح کنند و از این طریق به بهبود مستمر دست یابند.

مدل دمینگ چیست؟

مدل دمینگ نام دیگر چرخه PDCA، روشی ساده ولی دائمی و کارامد است که برای ایجاد تحولات ثمربخش تمامی فرایندها به کار گرفته میشود. همانطور که از نام آن مشخص است، چرخه دمینگ به صورت دایرهوار و چرخشی کار خود را انجام میدهد و در بخشهای مختلف همچون بازاریابی، توسعه محصول جدید، افزایش فروش و رضایت مشتری، بهبود کیفیت، سیاستگذاریهای بلندمدت و … میتوان بهکار برد.

چرخه پی دی سی ای یا همان چرخه بهبود مستمر فرایندی تکراریست که بسته به نوع فعالیتهای سازمان با هدف بهبود مستمر محصولات، افراد و خدمات بهکار گرفته میشود. برای به کار بستن آنچه امروز به آن مدیریت ناب (Lean Management) گفته میشود، ابتدا باید مراحل چرخه PDCA را مورد مطالعه قرار دهیم؛ مدل Plan-Do-Check-Act که شامل آزمایش راهحلها، تجزیه و تحلیل نتایج و بهبود روند کار است.

بیشتر بخوانید: انواع ارزیابی عملکرد کارکنان سازمان

مراحل چرخه دمینگ یا چرخه PDCA

همان طور که گفته شد، چرخه دمینگ یا چرخه PDCA از ۴ کلمه تشکیل شده است؛ کلمه plan به معنای طرح و برنامه، کلمه DO به معنای انجام دادن، کلمه Check به معنای برسی و تحقیق، کلمه Act به معنای عمل کردن می باشد. در واقع این کلمات ۴ مرحله پویا را تشکیل می دهند که می تواند به بهبود فرایند ها و نظارت سیستم کمک بسیاری کند. مراحل چرخه PDCA را در ادامه بررسی میکنیم:

| مرحله | شرح | هدف | فعالیت های کلیدی |

|---|---|---|---|

| Plan (برنامهریزی) | تعیین اهداف و برنامههای کاری | شناسایی مشکلات و تعیین راهحلها | تحلیل مشکلات، تعیین اهداف کیفیت، طراحی برنامههای اصلاحی |

| Do (انجام آزمایش) | اجرای برنامههای اصلاحی به صورت آزمایشی | آزمایش راهحلها و شناسایی مشکلات | پیادهسازی اقدامات، آموزش کارکنان، بهبود تجهیزات و فرآیندها |

| Check (بررسی) | ارزیابی نتایج و مقایسه با اهداف | بررسی کارآیی تغییرات و شناسایی انحرافات | جمعآوری دادهها، تحلیل نتایج، مقایسه با اهداف |

| Act (اقدام) | نهاییسازی تغییرات و گسترش آنها | اعمال بهبودها و پیگیری برای حفظ تغییرات | اعمال تغییرات موفق، مستندسازی رویهها، اصلاح برنامهها |

Plan: برنامهریزی یا اجرای طرح

فاز نخست و مهم چرخه پی دی سی ای به برنامهریزی اختصاص یافته است؛ چرا که تحقق اهداف فردی و سازمانی، در گرو برنامهریزی است. به عبارت دیگر تعیین کردن اهداف و پیشبینی راههای رسیدن به آن، منجر به نوعی تعهد میشود که برای رسیدن به آن باید فعالیتهای معینی در زمان مشخص انجام پذیرد.

Do: انجام آزمایش

برای اطمینان حاصل کردن از نتایج برنامهها در چرخهی دمینگ، بهتر است طرح در یک محدوده کوچک به صورت آزمایشی اجرا شود. یکی از فواید این کار آن است که به صورت عملی بسیاری از مشکلات و محدودیتها در چرخه بهبود مستمر مشخص خواهد شد و در نتیجه اصلاحات لازم و راهحلهای مشکلات برای ماژولهای بزرگتر به دست میآید.

Check : بررسی کردن

یکی از کارهای مهمی که در تحقق برنامهریزیها باید به آن توجه داشته باشیم، سنجش مداوم عملکردهایمان است. در فرایند کنترل و بررسی، نتایج به دست آمده را با اهداف تعیین شده مقایسه می کنیم. در صورت نیاز اصلاحات لازم را انجام می دهیم یا به تکمیل و تدوین دوباره آنها می پردازیم.

Act : اقدام یا عمل کردن

اگر تمامی آنچه در مراحل قبل، مانند بررسی کردنها و آزمایشها درست بودند، حال نوبت به اقدام کردن و عملی کردن طرحها و برنامههاست. با توجه به ماهیت کار باید مناسبترین شیوه عملی کردن طرح را انتخاب کرد تا به نتیجه دلخواه رسید.

کاربرد چرخه PDCA

چرخه ی دمینگ یا چرخه PDCA در کنترل کیفیت تمامی سازمانها کاربرد دارد. فرقی نمیکند که محصول یا خدمات ارائه شده سازمان در کدام طبقه و گروه قرار گرفته است؛ چرخه دمینگ روی هر موضوعی که با هدف پیشرفت و توسعه تکیه باشد، قابل اعمال است. به طور کلی، چرخه دمینگ ابزاری است که به سازمانها کمک میکند تا با رویکردی سیستماتیک و مستمر، بهبود و نوآوری را در فرآیندها و محصولات خود اعمال کنند.

جالب است بدانید که در حال حاضر کاربرد چرخه PDCA بیشتر در سازمانها به چشم میخورد و تبدیل به یکی از عوامل و زیرساختهای اصلی استانداردهای بینالمللی مانند ایزو شده است؛ مانند استاندارد ایزو ۹۰۰۱ که به طور دقیق بر مبنای چرخه دمینگ تدوین شده است.

- بهبود مستمر: با استفاده از چرخه دمینگ، سازمانها میتوانند به طور مداوم فرآیندهای خود را بررسی و بهبود دهند. این چرخه به شناسایی مشکلات، اجرای راهحلها و ارزیابی نتایج کمک میکند.

- حل مسئله: این چرخه به عنوان یک ابزار سیستماتیک برای شناسایی و حل مسائل مورد استفاده قرار میگیرد. با استفاده از مراحل برنامهریزی، اجرا، بررسی و اقدام، مشکلات به طور منطقی و گام به گام حل میشوند.

- مدیریت پروژه: چرخه PDCA میتواند در مدیریت پروژهها به کار رود تا اطمینان حاصل شود که هر مرحله از پروژه به درستی انجام میشود و نتایج مورد انتظار به دست میآید.

- چرخه PDCA در کنترل کیفیت: در فرآیندهای تولیدی و خدماتی، چرخه دمینگ به عنوان ابزاری برای کنترل و بهبود کیفیت استفاده میشود. با این چرخه، سازمانها میتوانند انحرافات از استانداردهای کیفیت را شناسایی و اصلاح کنند.

- آموزش و توسعه: چرخه PDCA میتواند در برنامههای آموزشی و توسعه کارکنان نیز به کار رود. با استفاده از این چرخه، برنامههای آموزشی به صورت مستمر ارزیابی و بهبود مییابند.

- مدیریت تغییر: این چرخه به سازمانها کمک میکند تا تغییرات را به صورت مؤثر مدیریت کنند. با برنامهریزی دقیق، اجرای تغییرات، بررسی نتایج و اقدام به اصلاحات لازم، میتوان تغییرات را به خوبی مدیریت کرد.

مزایای چرخه PDCA

به دلیل اینکه به صورت مستمر می تواند تمامی بخش های کوچک و بزرگ کسب و کار را به صورت دائمی مورد بررسی قرار دهد؛ روشی کارامد برای اجرایی کردن هر تغییر و ارزیابی فعالیتهای سازمان است. همچنین به دلیل داشتن سیکل بهبود برای شروع یک پروژه نیز مناسب است. زیرا با جمعآوری دادهها و تجزیه وتحلیل آن ها به منظور بررسی و اولویت بندی مشکلات و تعیین علل زیربنایی، به بهترین واکنش ممکن و رفع مشکلات منجر میشود.

چرخه pdca در کنترل کیفیت با مثال

پیش از مطالعه چرخه دمینگ با مثال باید در نظر داشته باشید که چرخه دمینگ یا چرخه PDCA (Plan-Do-Check-Act) ابزاری کارآمد در مقوله کنترل کیفیت است که به سازمانها کمک میکند تا فرآیندهای خود را بهبود بخشند و کیفیت محصولات یا خدمات خود را ارتقا دهند. برای درک بهتر این چرخه، میتوانیم از یک مثال در صنعت تولید استفاده کنیم.

مثال: بهبود کیفیت تولید قطعات خودرو

مرحله ۱: برنامهریزی (Plan)

در این مرحله، تیم کنترل کیفیت متوجه شده است که میزان خرابی در قطعات تولید شده برای خودروها بیشتر از حد مجاز است. برای حل این مشکل، ابتدا باید یک برنامه دقیق تهیه کنند. این برنامه شامل موارد زیر است:

- تحلیل دادههای مربوط به خرابیها برای شناسایی الگوها و علل ریشهای مشکلات.

- تعیین اهداف کیفی مشخص برای کاهش میزان خرابیها.

- طراحی و برنامهریزی یکسری اقدامات اصلاحی برای بهبود فرآیند تولید.

مرحله ۲: اجرا (Do)

در این مرحله، اقدامات برنامهریزی شده به اجرا گذاشته میشوند. این اقدامات ممکن است شامل موارد زیر باشند:

- آموزش کارکنان در مورد بهترین روشهای تولید و کنترل کیفیت.

- بهبود ماشینآلات و تجهیزات تولیدی.

- استفاده از مواد اولیه با کیفیت بالاتر.

- اجرای یک برنامه منظم نگهداری و تعمیرات پیشگیرانه.

مرحله ۳: بررسی (Check)

پس از اجرای اقدامات، باید نتایج به دقت بررسی شوند تا مشخص شود که آیا بهبودهای مورد نظر حاصل شدهاند یا خیر. در این مرحله، تیم کنترل کیفیت موارد زیر را انجام میدهد:

- جمعآوری و تحلیل دادههای جدید مربوط به میزان خرابیها.

- مقایسه نتایج جدید با اهداف تعیین شده در مرحله برنامهریزی.

- شناسایی هرگونه انحراف از اهداف و علل احتمالی آنها.

مرحله ۴: اقدام (Act)

اگر نتایج بررسی نشان دهد که اقدامات انجام شده موثر بودهاند، این تغییرات به عنوان استانداردهای جدید در فرآیند تولید به کار گرفته میشوند. در غیر این صورت، تیم باید به مرحله برنامهریزی بازگشته و برنامههای جدیدی برای حل مشکلات باقیمانده تدوین کند. این مرحله شامل موارد زیر است:

- مستندسازی بهبودها و ایجاد رویههای استاندارد جدید.

- ادامه دادن به نظارت و کنترل کیفیت برای اطمینان از حفظ بهبودها.

- در صورت لزوم، بازنگری و اصلاح برنامههای قبلی برای رسیدن به نتایج مطلوب.

و نتیجه:

با استفاده از چرخه PDCA، شرکت تولید کننده قطعات خودرو میتواند به صورت سیستماتیک و مستمر کیفیت محصولات خود را بهبود بخشد. این رویکرد باعث کاهش خرابیها، افزایش رضایت مشتریان و بهبود کلی عملکرد سازمان میشود.